టవర్ రకం డ్రై మోర్టార్ ఉత్పత్తి లైన్

ఉత్పత్తి వివరాలు

టవర్ రకం డ్రై మోర్టార్ ఉత్పత్తి లైన్

టవర్ రకం డ్రై-మిక్స్ మోర్టార్ పరికరాలు ఉత్పత్తి ప్రక్రియ ప్రకారం పై నుండి క్రిందికి అమర్చబడి ఉంటాయి, ఉత్పత్తి ప్రక్రియ సజావుగా ఉంటుంది, ఉత్పత్తి రకం పెద్దది మరియు ముడి పదార్థాల క్రాస్-కాలుష్యం చిన్నది. ఇది సాధారణ మోర్టార్ మరియు వివిధ ప్రత్యేక మోర్టార్ల ఉత్పత్తికి అనుకూలంగా ఉంటుంది. అదనంగా, మొత్తం ఉత్పత్తి లైన్ ఒక చిన్న ప్రాంతాన్ని కవర్ చేస్తుంది, బాహ్య రూపాన్ని కలిగి ఉంటుంది మరియు సాపేక్షంగా తక్కువ శక్తి వినియోగాన్ని కలిగి ఉంటుంది. అయితే, ఇతర ప్రక్రియ నిర్మాణాలతో పోలిస్తే, ప్రారంభ పెట్టుబడి సాపేక్షంగా పెద్దది.

ఉత్పత్తి ప్రక్రియ ఈ క్రింది విధంగా ఉంది

తడి ఇసుకను త్రీ-పాస్ డ్రైయర్ ద్వారా ఎండబెట్టి, ఆపై ప్లేట్ చైన్ బకెట్ లిఫ్ట్ ద్వారా టవర్ పైభాగంలో ఉన్న వర్గీకరణ జల్లెడకు చేరవేస్తారు. జల్లెడ యొక్క వర్గీకరణ ఖచ్చితత్వం 85% వరకు ఉంటుంది, ఇది చక్కటి ఉత్పత్తిని మరియు స్థిరమైన సామర్థ్యాన్ని సులభతరం చేస్తుంది. వివిధ ప్రక్రియ అవసరాల ప్రకారం స్క్రీన్ పొరల సంఖ్యను సెట్ చేయవచ్చు. సాధారణంగా, టవర్ పైభాగంలో ఉన్న నాలుగు ముడి పదార్థాల ట్యాంకులలో నిల్వ చేయబడిన పొడి ఇసుక వర్గీకరణ తర్వాత నాలుగు రకాల ఉత్పత్తులను పొందవచ్చు. సిమెంట్, జిప్సం మరియు ఇతర ముడి పదార్థాల ట్యాంకులు ప్రధాన భవనం వైపు పంపిణీ చేయబడతాయి మరియు పదార్థాలను స్క్రూ కన్వేయర్ ద్వారా రవాణా చేస్తారు.

ప్రతి ముడి పదార్థ ట్యాంక్లోని పదార్థాలను వేరియబుల్ ఫ్రీక్వెన్సీ ఫీడింగ్ మరియు ఇంటెలిజెంట్ ఎలక్ట్రికల్ టెక్నాలజీని ఉపయోగించి కొలిచే బిన్కు బదిలీ చేస్తారు. కొలిచే బిన్ అధిక కొలత ఖచ్చితత్వం, స్థిరమైన ఆపరేషన్ మరియు అవశేషాలు లేని కోన్-ఆకారపు బిన్ బాడీని కలిగి ఉంటుంది.

పదార్థాన్ని తూకం వేసిన తర్వాత, కొలిచే బిన్ క్రింద ఉన్న వాయు వాల్వ్ తెరుచుకుంటుంది మరియు పదార్థం స్వీయ-ప్రవాహం ద్వారా మిక్సింగ్ ప్రధాన యంత్రంలోకి ప్రవేశిస్తుంది. ప్రధాన యంత్రం యొక్క కాన్ఫిగరేషన్ సాధారణంగా డ్యూయల్-షాఫ్ట్ గ్రావిటీ-ఫ్రీ మిక్సర్ మరియు కౌల్టర్ మిక్సర్. తక్కువ మిక్సింగ్ సమయం, అధిక సామర్థ్యం, శక్తి ఆదా, దుస్తులు నిరోధకత మరియు నష్ట నివారణ. మిక్సింగ్ పూర్తయిన తర్వాత, పదార్థాలు బఫర్ గిడ్డంగిలోకి ప్రవేశిస్తాయి. బఫర్ గిడ్డంగి కింద ఆటోమేటిక్ ప్యాకేజింగ్ యంత్రాల యొక్క వివిధ నమూనాలు కాన్ఫిగర్ చేయబడతాయి. అధిక-వాల్యూమ్ ఉత్పత్తి లైన్ల కోసం, ఆటోమేటిక్ ప్యాకేజింగ్, ప్యాలెటైజింగ్ మరియు ప్యాకేజింగ్ ఉత్పత్తి యొక్క ఇంటిగ్రేటెడ్ డిజైన్ను సాధించవచ్చు, శ్రమను ఆదా చేస్తుంది మరియు శ్రమ తీవ్రతను తగ్గిస్తుంది. అదనంగా, మంచి పని వాతావరణాన్ని సృష్టించడానికి మరియు పర్యావరణ పరిరక్షణ అవసరాలను తీర్చడానికి సమర్థవంతమైన దుమ్ము తొలగింపు వ్యవస్థను ఏర్పాటు చేస్తారు.

మొత్తం ఉత్పత్తి శ్రేణి అధునాతన కంప్యూటర్ సింక్రోనస్ ఉత్పత్తి నిర్వహణ మరియు నియంత్రణ వ్యవస్థను అవలంబిస్తుంది, ఇది ముందస్తు తప్పు హెచ్చరికకు మద్దతు ఇస్తుంది, ఉత్పత్తి నాణ్యతను నియంత్రిస్తుంది మరియు కార్మిక ఖర్చులను ఆదా చేస్తుంది.

ఉత్పత్తి వివరాలు

టవర్ రకం డ్రై మోర్టార్ ఉత్పత్తి లైన్ యొక్క ప్రధాన పరికరాలు:

మిక్సర్లు మరియు బరువు వ్యవస్థలు:

డ్రై మోర్టార్ మిక్సర్

డ్రై మోర్టార్ మిక్సర్ అనేది డ్రైహ్ మోర్టార్ ఉత్పత్తి శ్రేణి యొక్క ప్రధాన పరికరం, ఇది మోర్టార్ల నాణ్యతను నిర్ణయిస్తుంది.వివిధ రకాల మోర్టార్ల ప్రకారం వేర్వేరు మోర్టార్ మిక్సర్లను ఉపయోగించవచ్చు.

సింగిల్ షాఫ్ట్ ప్లో షేర్ మిక్సర్

నాగలి షేర్ మిక్సర్ యొక్క సాంకేతికత ప్రధానంగా జర్మనీకి చెందినది, మరియు ఇది పెద్ద-స్థాయి డ్రై పౌడర్ మోర్టార్ ఉత్పత్తి లైన్లలో సాధారణంగా ఉపయోగించే మిక్సర్. నాగలి షేర్ మిక్సర్ ప్రధానంగా బాహ్య సిలిండర్, ప్రధాన షాఫ్ట్, నాగలి షేర్లు మరియు నాగలి షేర్ హ్యాండిల్స్తో కూడి ఉంటుంది. ప్రధాన షాఫ్ట్ యొక్క భ్రమణం నాగలి షేర్ లాంటి బ్లేడ్లను అధిక వేగంతో తిప్పడానికి కారణమవుతుంది, తద్వారా పదార్థం రెండు దిశలలో వేగంగా కదలడానికి వీలు కల్పిస్తుంది, తద్వారా మిక్సింగ్ యొక్క ఉద్దేశ్యాన్ని సాధించవచ్చు. కదిలించే వేగం వేగంగా ఉంటుంది మరియు సిలిండర్ గోడపై ఎగిరే కత్తిని అమర్చారు, ఇది పదార్థాన్ని త్వరగా చెదరగొట్టగలదు, తద్వారా మిక్సింగ్ మరింత ఏకరీతిగా మరియు వేగంగా ఉంటుంది మరియు మిక్సింగ్ నాణ్యత ఎక్కువగా ఉంటుంది.

సింగిల్ షాఫ్ట్ ప్లో షేర్ మిక్సర్ (పెద్ద డిశ్చార్జ్ డోర్)

సింగిల్ షాఫ్ట్ ప్లో షేర్ మిక్సర్ (సూపర్ హై స్పీడ్)

బరువు తొట్టి

ముడి పదార్థం బరువు వేసే హాప్పర్

బరువు వ్యవస్థ: ఖచ్చితమైన మరియు స్థిరమైన నాణ్యతను నియంత్రించవచ్చు.

హై-ప్రెసిషన్ సెన్సార్, స్టెప్ ఫీడింగ్, స్పెషల్ బెలోస్ సెన్సార్, కాస్ట్ హై-ప్రెసిషన్ కొలతను స్వీకరించండి మరియు ఉత్పత్తి నాణ్యతను నిర్ధారించండి.

వివరణ

బరువు పెట్టే తొట్టిలో తొట్టి, ఉక్కు చట్రం మరియు లోడ్ సెల్ ఉంటాయి (తూకం వేసే బిన్ యొక్క దిగువ భాగంలో డిశ్చార్జ్ స్క్రూ అమర్చబడి ఉంటుంది). సిమెంట్, ఇసుక, ఫ్లై యాష్, తేలికపాటి కాల్షియం మరియు భారీ కాల్షియం వంటి పదార్థాలను తూకం వేయడానికి వివిధ మోర్టార్ లైన్లలో బరువు పెట్టే తొట్టిని విస్తృతంగా ఉపయోగిస్తారు. ఇది వేగవంతమైన బ్యాచింగ్ వేగం, అధిక కొలత ఖచ్చితత్వం, బలమైన బహుముఖ ప్రజ్ఞ వంటి ప్రయోజనాలను కలిగి ఉంది మరియు వివిధ బల్క్ పదార్థాలను నిర్వహించగలదు.

పని సూత్రం

కొలిచే బిన్ ఒక క్లోజ్డ్ బిన్, దిగువ భాగం డిశ్చార్జ్ స్క్రూతో అమర్చబడి ఉంటుంది మరియు పై భాగంలో ఫీడింగ్ పోర్ట్ మరియు శ్వాస వ్యవస్థ ఉంటుంది. నియంత్రణ కేంద్రం సూచనల ప్రకారం, సెట్ ఫార్ములా ప్రకారం పదార్థాలు వరుసగా బరువు బిన్కు జోడించబడతాయి. కొలత పూర్తయిన తర్వాత, తదుపరి లింక్ యొక్క బకెట్ ఎలివేటర్ ఇన్లెట్కు పదార్థాలను పంపడానికి సూచనల కోసం వేచి ఉండండి. మొత్తం బ్యాచింగ్ ప్రక్రియను PLC కేంద్రీకృత నియంత్రణ క్యాబినెట్లో నియంత్రిస్తుంది, అధిక స్థాయి ఆటోమేషన్, చిన్న లోపం మరియు అధిక ఉత్పత్తి సామర్థ్యంతో.

అప్లికేషన్ యొక్క పరిధిని

విజయవంతమైన ప్రాజెక్ట్

ప్రపంచవ్యాప్తంగా 40 కి పైగా దేశాలలో మాకు అనేక నేపథ్య సైట్లు ఉన్నాయి. మా ఇన్స్టాలేషన్ సైట్లలో కొన్ని ఈ క్రింది విధంగా ఉన్నాయి:

కంపెనీ ప్రొఫైల్

CORINMAC-కోఆపరేషన్& విన్-విన్, ఇది మా జట్టు పేరు యొక్క మూలం.

ఇది మా ఆపరేటింగ్ సూత్రం కూడా: జట్టుకృషి మరియు కస్టమర్లతో సహకారం ద్వారా, వ్యక్తులు మరియు కస్టమర్లకు విలువను సృష్టించండి, ఆపై మా కంపెనీ విలువను గ్రహించండి.

2006లో స్థాపించబడినప్పటి నుండి, CORINMAC ఒక ఆచరణాత్మకమైన మరియు సమర్థవంతమైన కంపెనీగా ఉంది. కస్టమర్ల విజయమే మా విజయమని మేము లోతుగా అర్థం చేసుకున్నందున, కస్టమర్లు వృద్ధి మరియు పురోగతులను సాధించడంలో సహాయపడటానికి అధిక-నాణ్యత పరికరాలు మరియు ఉన్నత-స్థాయి ఉత్పత్తి మార్గాలను అందించడం ద్వారా మా కస్టమర్లకు ఉత్తమ పరిష్కారాలను కనుగొనడానికి మేము కట్టుబడి ఉన్నాము!

కస్టమర్ సందర్శనలు

CORINMAC కి స్వాగతం. CORINMAC యొక్క ప్రొఫెషనల్ బృందం మీకు సమగ్రమైన సేవలను అందిస్తుంది. మీరు ఏ దేశం నుండి వచ్చినా, మేము మీకు అత్యంత శ్రద్ధగల మద్దతును అందించగలము. డ్రై మోర్టార్ తయారీ ప్లాంట్లలో మాకు విస్తృత అనుభవం ఉంది. మేము మా అనుభవాన్ని మా కస్టమర్లతో పంచుకుంటాము మరియు వారు తమ సొంత వ్యాపారాన్ని ప్రారంభించి డబ్బు సంపాదించడంలో సహాయపడతాము. మా కస్టమర్ల నమ్మకం మరియు మద్దతుకు మేము ధన్యవాదాలు తెలియజేస్తున్నాము!

షిప్మెంట్ కోసం ప్యాకేజింగ్

CORINMAC ప్రొఫెషనల్ లాజిస్టిక్స్ మరియు రవాణా భాగస్వాములను కలిగి ఉంది, వారు 10 సంవత్సరాలకు పైగా సహకరించి, ఇంటింటికీ పరికరాల డెలివరీ సేవలను అందిస్తున్నారు.

కస్టమర్ అభిప్రాయం

మా ఉత్పత్తులు యునైటెడ్ స్టేట్స్, రష్యా, కజకిస్తాన్, కిర్గిజ్స్తాన్, ఉజ్బెకిస్తాన్, తుర్క్మెనిస్తాన్, మంగోలియా, వియత్నాం, మలేషియా, సౌదీ అరేబియా, యునైటెడ్ అరబ్ ఎమిరేట్స్, ఖతార్, పెరూ, చిలీ, కెన్యా, లిబియా, గినియా, ట్యునీషియా మొదలైన 40 కి పైగా దేశాలలో మంచి పేరు మరియు గుర్తింపును పొందాయి.

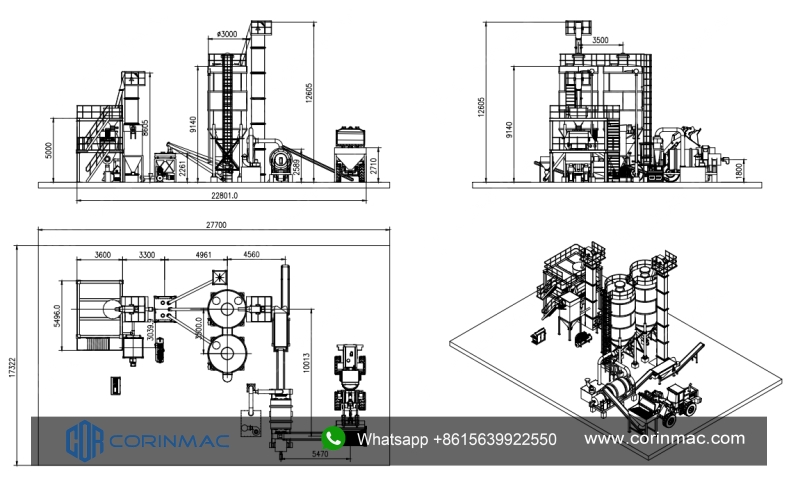

డ్రాయింగ్

మా ఉత్పత్తులు

సిఫార్సు చేయబడిన ఉత్పత్తులు

సాధారణ డ్రై మోర్టార్ ఉత్పత్తి లైన్ CRM2

సామర్థ్యం:1-3TPH; 3-5TPH; 5-10TPH

లక్షణాలు మరియు ప్రయోజనాలు:

1. కాంపాక్ట్ నిర్మాణం, చిన్న పాదముద్ర.

2. ముడి పదార్థాలను ప్రాసెస్ చేయడానికి మరియు కార్మికుల పని తీవ్రతను తగ్గించడానికి టన్ను బ్యాగ్ అన్లోడింగ్ మెషిన్ను అమర్చారు.

3. ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి పదార్థాలను స్వయంచాలకంగా బ్యాచ్ చేయడానికి వెయిటింగ్ హాప్పర్ను ఉపయోగించండి.

4. మొత్తం లైన్ ఆటోమేటిక్ నియంత్రణను గ్రహించగలదు.

సాధారణ డ్రై మోర్టార్ ఉత్పత్తి లైన్ CRM1

సామర్థ్యం: 1-3TPH; 3-5TPH; 5-10TPH

లక్షణాలు మరియు ప్రయోజనాలు:

1. ఉత్పత్తి లైన్ నిర్మాణంలో కాంపాక్ట్ మరియు ఒక చిన్న ప్రాంతాన్ని ఆక్రమించింది.

2. మాడ్యులర్ నిర్మాణం, ఇది పరికరాలను జోడించడం ద్వారా అప్గ్రేడ్ చేయవచ్చు.

3. ఇన్స్టాలేషన్ సౌకర్యవంతంగా ఉంటుంది మరియు ఇన్స్టాలేషన్ను తక్కువ సమయంలో పూర్తి చేసి ఉత్పత్తిలోకి తీసుకురావచ్చు.

4. నమ్మకమైన పనితీరు మరియు ఉపయోగించడానికి సులభమైనది.

5. పెట్టుబడి చిన్నది, ఇది ఖర్చును త్వరగా తిరిగి పొందగలదు మరియు లాభాలను సృష్టించగలదు.

సాధారణ డ్రై మోర్టార్ ఉత్పత్తి లైన్ CRM3

సామర్థ్యం:1-3TPH; 3-5TPH; 5-10TPH

లక్షణాలు మరియు ప్రయోజనాలు:

1. డబుల్ మిక్సర్లు ఒకే సమయంలో నడుస్తాయి, అవుట్పుట్ రెట్టింపు అవుతుంది.

2. టన్ బ్యాగ్ అన్లోడర్, ఇసుక తొట్టి మొదలైన వివిధ రకాల ముడి పదార్థాల నిల్వ పరికరాలు ఐచ్ఛికం, ఇవి సౌకర్యవంతంగా మరియు కాన్ఫిగర్ చేయడానికి అనువైనవి.

3. పదార్థాల ఆటోమేటిక్ తూకం మరియు బ్యాచింగ్.

4. మొత్తం లైన్ ఆటోమేటిక్ నియంత్రణను గ్రహించగలదు మరియు కార్మిక వ్యయాన్ని తగ్గించగలదు.

డ్రై మోర్టార్ ప్రొడక్షన్ లైన్ ఇంటెలిజెంట్ కంట్రోల్ ...

లక్షణాలు:

1. బహుళ భాషా ఆపరేటింగ్ సిస్టమ్, ఇంగ్లీష్, రష్యన్, స్పానిష్ మొదలైనవి కస్టమర్ అవసరాలకు అనుగుణంగా అనుకూలీకరించబడతాయి.

2. విజువల్ ఆపరేషన్ ఇంటర్ఫేస్.

3. పూర్తిగా ఆటోమేటిక్ ఇంటెలిజెంట్ కంట్రోల్.